Problem

Częste, nieplanowane przestoje na linii produkcyjnej spowodowane awariami maszyn. Brak danych uniemożliwiał identyfikację przyczyn, co wydłużało czas napraw i generowało koszty.

Cel

Poprawa wydajności linii produkcyjnych oraz minimalizacja nieprzewidzianych przestojów.

Kontekst

Producent części samochodowych zmagał się z licznymi, niespodziewanymi przestojami maszyn na linii produkcyjnej. Reagowanie na awarie było kosztowne i czasochłonne, a działania ograniczały się jedynie do usuwania skutków, nie zaś przyczyn. Firma nie posiadała systemu monitorującego stan maszyn w czasie rzeczywistym, co uniemożliwiało analizę ich pracy oraz wcześniejsze wykrycie potencjalnych problemów.

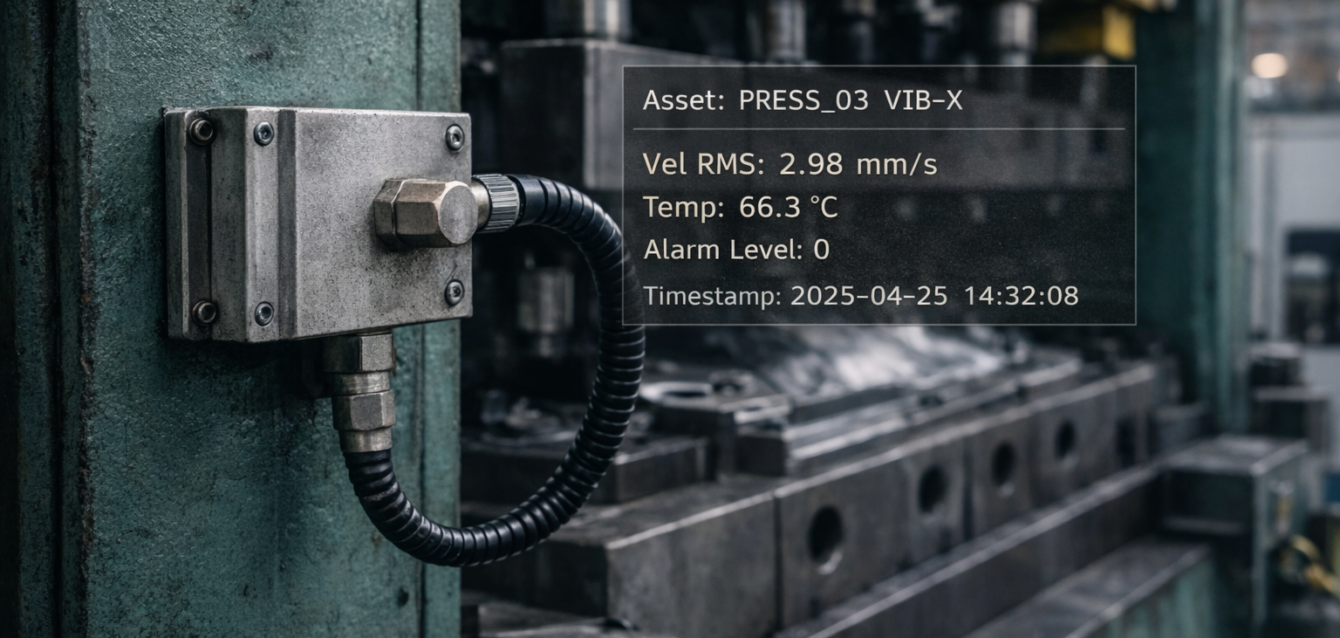

Wspólnie z zespołem z fabryki zaplanowano wdrożenie rozwiązania IoT w sposób niezakłócający bieżącej pracy zakładu. Na maszynach zainstalowano czujniki monitorujące kluczowe parametry: temperaturę, wibracje oraz zużycie energii. Dane telemetryczne były przesyłane w czasie rzeczywistym do platformy chmurowej, która analizowała je pod kątem wzorców mogących świadczyć o zbliżającej się awarii.

System automatycznie informował zespół utrzymania ruchu o przekroczeniu wartości krytycznych – np. w przypadku podwyższonej temperatury maszyny. Pozwoliło to na szybszą reakcję i wcześniejsze planowanie konserwacji, zanim doszło do awarii.

Dzięki pozyskanym danym możliwe było również zoptymalizowanie ustawień maszyn, by pracowały stabilniej i bez przeciążeń. Firma nie tylko rozwiązała problem przestojów, ale też odblokowała potencjał do dalszego zwiększania efektywności produkcji.

Rezultaty (KPI)

Dzięki wdrożeniu producent:

✅ Zwiększył dostępność maszyn o 20%, co przełożyło się na wyższą wydajność produkcji.

✅ Skrócił czas reakcji na awarie o 25%, eliminując niepotrzebne przestoje.

✅ Obniżył koszty serwisowania o 15% dzięki wcześniejszemu wykrywaniu problemów.

Podsumowanie przebiegu prac

- Instalacja sensorów monitorujących temperaturę, wibracje i zużycie energii.

- Zbieranie danych w czasie rzeczywistym i przesyłanie ich do platformy chmurowej

- Już po miesiącu – analiza danych ujawniła przeciążenia prowadzące do awarii.

- Automatyczne generowanie alertów i powiadomień o ryzyku.

- Wykorzystanie danych do optymalizacji harmonogramu pracy i planowania konserwacji.

Zakres wdrożenia

- Zbieranie danych: Sensory IoT monitorujące kluczowe parametry maszyn.

- Analiza w chmurze: Wykrywanie wzorców wskazujących na potencjalne awarie.

- Automatyzacja reakcji: Alerty i rekomendacje dla zespołu utrzymania ruchu.

- Optymalizacja: Ustawienie maszyn w sposób ograniczający ich przeciążenia.

Rozwiązania technologiczne – główne i wspierające

⚙️ Internet of Things (IoT) – sensory monitorujące stan maszyn.

⚙️ Big Data – analiza danych w czasie rzeczywistym.

⚙️ Predictive Maintenance – prognozowanie awarii i planowanie serwisu.

Zobacz inne przykłady z wykorzystaniem Internetu Rzeczy:

- Predictive Maintenance: przewidywanie awarii w fabryce FMCG

- Big Data i analiza danych poprawiły logistykę producenta

- Cyfrowy bliźniak (Digital Twin) w produkcji chemicznej: optymalizacja procesów bez ryzyka